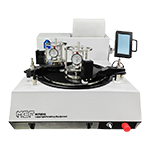

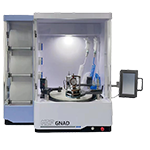

在半导体制造流程中,晶圆磨抛是影响晶圆表面质量与后续器件性能的加工环节,需应对硅、碳化硅、氮化镓等不同材质晶圆的加工需求,对设备的精度控制、材料适配性及运行稳定性有特定要求。北京艾姆希半导体科技有限公司依托全球化技术积累与本土化创新实践,研发的晶圆磨抛机,针对不同半导体晶圆特性进行优化,为国内半导体产业提供适配的精密加工设备。

北京艾姆希的晶圆磨抛机具备一定的材料与规格适配能力。材料方面,可应对硅基晶圆、碳化硅晶圆、氮化镓晶圆等多种主流半导体晶圆的磨抛需求,针对不同材料硬度、化学特性差异,支持对磨抛压力、转速、研磨液供给速率等参数进行精细调节 —— 例如针对硬度较高的碳化硅晶圆,采用 “低压力、慢转速 + 专用碱性研磨液” 组合,减少表面损伤的同时实现加工;针对硅基晶圆的精密磨抛,通过优化研磨液成分与压力控制,可使晶圆表面粗糙度达到较低水平,满足后续光刻工序要求。

规格方面,设备支持 2 英寸至 8 英寸晶圆加工,配备可调节的真空吸附夹具与自动定位系统,无需频繁更换夹具即可完成不同尺寸晶圆的装夹,减少设备调整时间;同时可根据用户需求定制非标夹具,适配特殊尺寸或异形半导体晶圆部件,进一步扩大应用范围。

设备搭载北京艾姆希自主研发的专用数控系统,集成高精度压力传感器、温度传感器、流量监测模块及视觉检测组件。加工过程中,系统实时监测相关参数:通过压力传感器动态修正磨抛压力,确保晶圆受力均匀,避免因压力波动导致的精度偏差;通过温度传感器监测加工区域温度,超出预设范围时自动启动冷却系统,防止热应力影响晶圆材料性能;通过流量传感器控制研磨液供给量,不足时自动调节阀门,保障磨抛界面环境稳定;通过视觉检测组件捕捉晶圆表面状态,发现异常划痕或损伤时自动暂停加工并提示,减少不合格品产生。

北京艾姆希凭借对半导体晶圆加工特性的理解与技术实践,其晶圆磨抛机在适配性、稳定性与易用性方面形成自身特色。未来,公司将继续关注国内半导体产业需求,投入研发,优化设备性能,为半导体制造与科研领域提供更契合的加工解决方案。

400-6988-696

400-6988-696 预约咨询

预约咨询